Por Dalia Patiño González

Puebla, Puebla. (Agencia Informativa Conacyt).- A través de la técnica de electrohilado, la doctora adscrita a la Facultad de Ingeniería Química de la Benemérita Universidad Autónoma de Puebla (BUAP), Verónica Santacruz Vázquez, ha producido biopelículas para aplicaciones en el sector farmacéutico y alimenticio que permiten —en el caso de las frutas— alargar su vida útil hasta por siete días, al aplicar esta capa protectora que retrasa el proceso de descomposición y oxidación.

La técnica de electrohilado, explicó la doctora Santacruz Vázquez para la Agencia Informativa Conacyt, no es un procedimiento tecnológico nuevo, pues data del año 1934; sin embargo, refirió que en los últimos cinco años este método de trabajo ha cobrado relevancia, sobre todo en países de origen asiático.

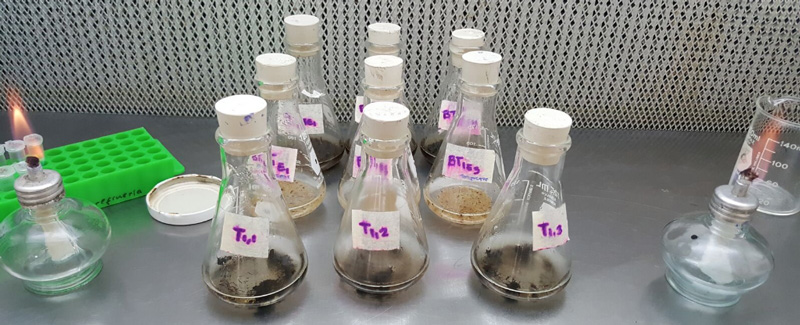

Detalló que la técnica permite producir fibras de diámetros micro y nanométricos a través de un equipo con una bomba conectada a una aguja capilar, una fuente de alto voltaje y un cilindro colector que mide de 10 a 15 centímetros de ancho.

Dra. Verónica Santacruz Vázquez.“En el caso de nuestro laboratorio, este equipo de electrohilado fue construido con apoyo del Consejo Nacional de Ciencia y Tecnología (Conacyt) para la producción de fibras, mismas que hemos utilizado para su aplicación en alimentos, pero también hemos probado en otras áreas como materiales”.

Dra. Verónica Santacruz Vázquez.“En el caso de nuestro laboratorio, este equipo de electrohilado fue construido con apoyo del Consejo Nacional de Ciencia y Tecnología (Conacyt) para la producción de fibras, mismas que hemos utilizado para su aplicación en alimentos, pero también hemos probado en otras áreas como materiales”.

La metodología del electrohilado

Para elaborar biopelículas, la doctora Santacruz Vázquez explicó que el proceso inicia con la elección del compuesto activo que será encapsulado, puede ser vitaminas, aceites esenciales, antimicrobianos e inclusive bacterias ácido lácticas. El segundo paso es la determinación del biopolímero que permitirá la encapsulación.

Por ejemplo, en el caso de la biopelícula para alargar la vida útil de las frutas se utiliza como biopolímero el alcohol polivinílico, mientras que el compuesto activo son algunos extractos de plantas como la canela.

Una vez que se determinó esto, se realiza un diseño de experimentos para identificar las composiciones o concentraciones de ambas fases, es decir, del compuesto activo y del biopolímero encapsulado. Después, explica la doctora Santacruz, se determinan las propiedades reológicas del fluido a electrohilar ya que ese factor limita la formación de las fibras.

La eficiencia para la obtención de biopelículas depende de alrededor de 25 variables o factores. En ese sentido, entre las variables que suelen medir en el laboratorio de la doctora Verónica Santacruz está la concentración del biopolímero, la concentración del compuesto activo, la conductividad de la solución, la distancia del inyector, el voltaje, la rotación del colector y, en algunos casos, la temperatura.

“Es complejo porque debes ir obteniendo una suspensión, solución o emulsión para electrohilar con una viscosidad media y una baja tensión superficial, condiciones que favorecen el proceso de electrohilado”.

El equipo funciona mediante una descarga eléctrica que puede ir entre 10 y 25 kilovoltios y eso provoca que de una gota del compuesto activo se forme la fibra, es decir, las cargas eléctricas se atraen por un rodillo o cilindro colector y así la gota adquiere una forma elongada para hacer una fibra debido a la atracción de las cargas y la tensión superficial.

“Durante la experimentación te vas dando cuenta de las cantidades que se deben adicionar y que deben cumplir con ciertos parámetros para ser efectivas. Con 0.1 mililitros se puede formar una película de 10 por 10 centímetros. En nuestro caso, la limitante es que nuestro colector es pequeño, pero desde el punto de vista industrial, se pueden hacer cosas más grandes”.

Una vez que se formaron las fibras, estas se adhieren a hojas o foil de aluminio u otro tipo de material en el que se desea colocar la película.

“Una vez formada la película observamos que el equipo permite obtener fibras muy estables, con un tiempo de vida útil de un año a temperatura ambiente, pero que mantenidas en un ambiente adecuado pueden tener una vida útil más prolongada”, añade la titular de la investigación.

Equipo para electrohilado.Al colocarse esta biopelícula, añadió la doctora Santacruz, en el caso de la manzana, plátano o tomate, el agente microbiano encapsulado se libera de una manera controlada, y con ello se controla también el crecimiento de microorganismos que provocan la oxidación y descomposición de la fruta al ser cortada o almacenada en lugares húmedos.

Equipo para electrohilado.Al colocarse esta biopelícula, añadió la doctora Santacruz, en el caso de la manzana, plátano o tomate, el agente microbiano encapsulado se libera de una manera controlada, y con ello se controla también el crecimiento de microorganismos que provocan la oxidación y descomposición de la fruta al ser cortada o almacenada en lugares húmedos.

La doctora Santacruz enfatizó que la película es imperceptible sensorialmente, una vez que es aplicada en la superficie de las frutas mínimamente procesadas, y permite una extensión de su vida útil de siete a 10 días.

“Lo que buscamos es el empleo de biopolímeros encapsulables que no sean tóxicos, que tengan dosis permitidas por la FDA (Administración de Medicamentos y Alimentos) y por la normatividad mexicana, esto es que no presenten efectos tóxicos, mismos que puedan ser empleados para la encapsulación de compuestos activos de libración controlada”.

Agenda de proyectos

La investigadora añadió que actualmente se encuentran desarrollando otras fibras con aplicaciones en el sector farmacéutico, creando películas a base de Aloe vera y otros biopolímeros para aplicaciones dermatológicas y así coadyuvar a un proceso de cicatrización más rápido en la piel.

“Ahora la meta es dedicarnos al desarrollo de materiales enfocados a este sector. Estamos en pruebas para cicatrización en vivo y validar esta hipótesis, pero desarrollamos otro tipo de proyectos basados en la misma técnica para la encapsulación de vitaminas que fácilmente se oxidan o sufren reacciones deteriorativas; las colocamos en diferentes biopolímeros. Estos materiales ya fueron probados, presentando procesos importantes respecto a hidratación y antioxidación en el tejido cutáneo facial. En eso estamos trabajando ahora y esperamos concretar resultados efectivos en esta área”.