Zacatecas, Zacatecas. (Agencia Informativa Conacyt).- Con la finalidad de optimizar las rutas de surtido de componentes y cables de la Planta II de Delphi Cableados, S.A. de C.V., un equipo multidisciplinario de estudiantes del Instituto Tecnológico de Zacatecas (ITZ), diseñó un prototipo incorporado con una aplicación móvil (app).

Este proyecto fue desarrollado por los estudiantes en el campeonato Lean Manufacturing, organizado por la empresa de innovación y tecnología Delphi Cableados, S.A. de C.V., mediante una convocatoria dirigida a instituciones de educación superior del estado de Zacatecas. El equipo obtuvo el primer lugar en dicho concurso.

En entrevista con la Agencia Informativa Conacyt, el doctor Rubín Ortega de la Rosa, profesor investigador en el área de Metal-Mecánica del ITZ y asesor externo del proyecto junto con el ingeniero Francisco Mayorga Marín, quien ejerce en el área de ingeniería industrial, mencionó que el equipo multidisciplinario de estudiantes fue asesorado de tiempo completo por el ingeniero Rafael Ortiz González, quien labora en el área de ciencias económico administrativas y estuvo con los jóvenes en la planta durante las dos semanas que duró el campeonato.

Los jóvenes que integran el equipo son Felipe de Jesús Mota Rosales, Karen Yiset Guardado Ortiz y Khristo Rodríguez de Ávila, de la carrera de ingeniería industrial; Antonio Flores Gómez, de ingeniería electromecánica; David Ordóñez Montes, de ingeniería en materiales; Gabriela Castruita Fraire, de ingeniería en gestión empresarial; y Sergio Velasco Ramírez, de la licenciatura en administración.

El doctor Rubín Ortega mencionó que personal de la empresa impartió a cada equipo participante un curso de inducción sobre normas de seguridad en la planta industrial y, posteriormente, les asignó un problema a resolver. Los participantes de ese torneo, además del ITZ, fueron el Instituto Tecnológico Superior de Loreto (ITSL) y la Universidad Tecnológica del Estado de Zacatecas (Utzac).

“La problemática a solucionar dentro de la ruta de surtido es que esta sí se encuentra trazada en papel; sin embargo, no se lleva a cabo en la realidad, pues las personas encargadas de suministrar esos accesorios no respetan el tiempo preestablecido de la ruta, provocando desde surtidos en exceso hasta posibles paros de líneas. Lo que significa que no hay un enfoque en la filosofía Just In Time (JIT) que, en la actualidad, es un factor imperante para la competitividad global y la disminución de costos, por lo tanto se busca una forma de ejercer un control directo sobre el trabajo de recorrido de estas personas”, describió.

Los jóvenes estudiantes diseñaron un modelo electrónico que consistió en colocar sensores en puntos críticos —llamados check points— para registrar los tiempos de surtido en el vehículo que recorre la ruta preestablecida. Cada vez que los encargados de las rutas lleguen a los puntos de acceso, el sensor envía una señal a los smartphones de los supervisores, quienes sabrán si existe algún retraso en la línea de surtido y obtendrán un control del suministro de la materia prima transportada.

Los jóvenes estudiantes diseñaron un modelo electrónico que consistió en colocar sensores en puntos críticos —llamados check points— para registrar los tiempos de surtido en el vehículo que recorre la ruta preestablecida. Cada vez que los encargados de las rutas lleguen a los puntos de acceso, el sensor envía una señal a los smartphones de los supervisores, quienes sabrán si existe algún retraso en la línea de surtido y obtendrán un control del suministro de la materia prima transportada.

“Este trabajo fue muy rápido, pero los resultados son significativos y el proyecto se terminó en tiempo y forma, incluidas las pruebas necesarias para corroborar su funcionamiento ante la evaluación final del campeonato. Se trata de un proyecto muy económico, pero depende de la empresa hacer la inversión para ponerlo en marcha”, ilustró.

El alumno David Ordóñez especificó que en este caso se abordó la problemática dentro del surtido de componentes, aunque su proyecto cuenta con la flexibilidad de implementarse en cualquier empresa que esté interesada en aplicarlo, pues es adaptable a cualquier tipo de carro o ruta de suministro.

“La innovación que implementamos es que todo es controlado vía wifi o Internet. Hasta el momento nosotros no conocemos algún otro prototipo similar, además de que el costo es bastante accesible en comparación de los ahorros que se tienen al implementar el sistema. Todos los recursos económicos para comprar los componentes necesarios fueron patrocinados por el ITZ”, expuso.

Rutas de surtido de componentes y cables

David Ordóñez declaró que para el desarrollo del prototipo, el equipo realizó pruebas de campo, que fueron desde la toma de los tiempos de recorrido de los trabajadores hasta entrevistas con el personal encargado de las rutas y valoración de las condiciones físicas del espacio de trabajo.

Por su parte, Antonio Flores indicó que su prototipo está basado en la corriente tecnológica conocida como internet de las cosas (IoT, por sus siglas en inglés). Especificó que el prototipo y la aplicación móvil fueron desarrollados en dos días.

“Colocamos varios check points dentro del recorrido de la ruta y conectamos el vehículo de surtido vía Internet con el smartphone del supervisor. Todo está temporizado según el trabajo estándar que marca la empresa, de tal manera que si el vehículo se tarda en pasar por el check point correspondiente, en tiempo real se envía una alerta vibratoria, visual y sonora al dispositivo móvil designado —del supervisor o gerente— y le indicará qué ruta va en atraso y en qué check point se encuentra”.

Khristo Rodríguez señaló que también se envía una señal cuando lo desconectan del sistema. Con esto, el supervisor podrá enviar un mensaje al operador para cuestionar la razón del retraso y aplicar una disciplina forzada en la ruta de surtido.

Antonio Flores indicó que los materiales que utilizaron para el desarrollo del prototipo fueron un microcontrolador programado en C y un módulo de wifi. Agregó que también se basaron en la interfaz de identificación por radio frecuencia (RFID, por sus siglas en inglés), sensores que componen los check points.

Optimización del tiempo en las rutas

Felipe de Jesús Mota notificó que el tiempo preestablecido para recorrer una ruta es de 60 minutos; sin embargo, cuando el equipo realizó las pruebas de campo, descubrieron que les llevaba una hora y media o incluso dos.

“La optimización de costos con nuestro prototipo garantiza un abasto más continuo y fluido en el suministro de materiales, al evitar los paros en las líneas, que representan pérdidas para la empresa. Otro de los beneficios es suministrar los componentes en la cantidad exacta, pues se cubre el recorrido necesario dentro de cada ruta”.

“La optimización de costos con nuestro prototipo garantiza un abasto más continuo y fluido en el suministro de materiales, al evitar los paros en las líneas, que representan pérdidas para la empresa. Otro de los beneficios es suministrar los componentes en la cantidad exacta, pues se cubre el recorrido necesario dentro de cada ruta”.

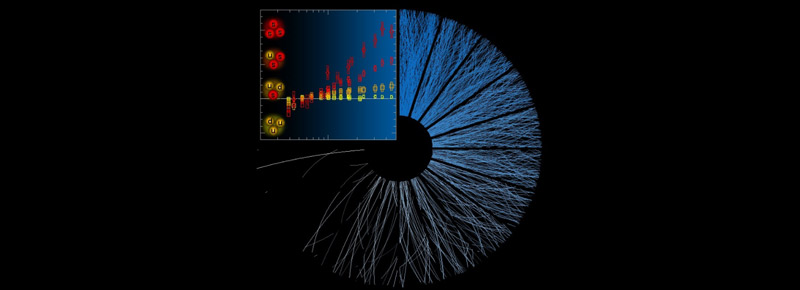

Karen Yiset Guardado puntualizó que la información que se obtiene con este prototipo se puede anexar a la base de datos del sistema preestablecido en la empresa para generar gráficos que ayuden a visualizar si se cumple con las metas que se tienen en las diferentes líneas de ensamble, a partir del suministro de cables y componentes, lo que evitará los contratiempos, comunes en muchas empresas.

Costo-beneficio del prototipo

Gabriela Castruita comunicó que el equipo realizó un análisis del costo-beneficio del prototipo, con el fin de conocer en cifras cuál es la optimización del recurso en términos monetarios.

“Nosotros realizamos un análisis extenso sobre la información obtenida en el trabajo de campo. Vimos que no era necesario optimizar las rutas desde el recurso humano, pues se podrían perfeccionar las funciones aun con el mismo personal; pero en cuestiones económicas sí vimos que podría ser muy flexible en cuanto al beneficio”.

Informó que los resultados de su estudio estiman que existe un 14 por ciento de tiempos improductivos por operario. El ahorro monetario estimado por tiempo de una sola ruta corresponde a 189 dólares; actualmente esta área cuenta con 10 rutas. Aseveró que el precio comercial del prototipo corresponde a 108 dólares por ruta, costo que incluye todo (equipo, mano de obra, pruebas de campo).

“Este ahorro que mencionamos es nada más por tiempos muertos, falta sumar el ahorro por el aprovechamiento de los componentes y posibles paros de línea. Además, se podrá establecer que se les pague a los trabajadores justamente lo que trabajan, entonces tendrán la posibilidad de incrementar sus ingresos y la empresa evitará presentar pérdidas importantes de dinero”.

Sergio Velasco informó que los operarios de la empresa estiman sus ganancias por segundos, unidades que le permitió al equipo calcular las cantidades exactas que cuesta a la empresa pagar a sus trabajadores por segundo y cuánto dinero se pierde por los tiempos improductivos.

“Con estos cálculos pudimos comprobar que el costo del prototipo es mínimo comparado con los beneficios monetarios que traería su implementación para la empresa, pues el retroceso de inversión se cubriría en siete meses”, concluyó.

AUTOR: Erika Rodríguez

FUENTE: AGENCIA INFORMATIVA CONACYT