Aprovechando las ventajas de la impresión 3D, los investigadores Daniel Olvera Trejo, del Tecnológico de Monterrey, y Luis Fernando Velásquez-García, de Massachusetts Institute of Technology, mejoraron el diseño de un dispositivo para el proceso de electrospray coaxial utilizado para producir micropartículas multicapa y nanopartículas con alta eficiencia de encapsulación, protección eficaz de bioactividad y distribución uniforme del tamaño.

TEC DE MONTERREY | AGENCIA INFORMATIVA / MÓNICA ARREOLA

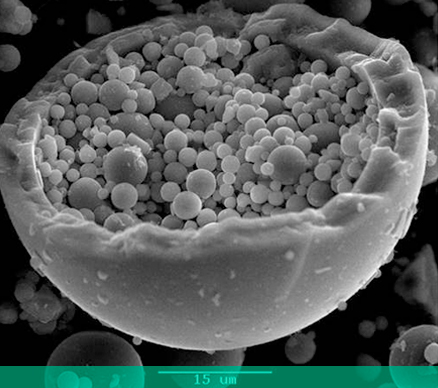

Ampliamente utilizada en la fabricación de productos farmacéuticos y con un uso prometedor para otras áreas como la de los materiales auto-reparables y la energía solar, el electrospray coaxial es una técnica de microencapsulación que permite que una partícula de cierto material sea encapsulada en otra a escala micro o nano.

La clave para la microencapsulación de forma uniforme y en grandes cantidades es el dispositivo microfluídico con el que se realiza. Los investigadores Daniel Olvera Trejo del Tecnológico de Monterrey y Luis Fernando Velásquez-García del Massachusetts Institute of Technology han logrado innovar uno de estos dispositivos.

Todas estas aplicaciones se basan en matrices densas de emisores que expulsan fluidos, electrones o corrientes de iones. Los emisores pueden ser cónicos, cilíndricos o rectangulares; grabado microscópicamente o en 3D; huecos, como boquillas, o sólidos. El grupo de Velásquez-García ha utilizado campos eléctricos -en lugar de, por ejemplo, bombas microfluídicas- para controlar las emisiones.

Los nuevos emisores son una variante en el diseño hueco impreso en 3D. Pero en lugar de tener una sola abertura en su punta, cada emisor tiene dos aberturas – un agujero y un anillo concéntrico. Las aberturas son alimentadas por canales microfluídicos separados. Si se calibran con precisión la viscosidad y la conductividad eléctrica de los fluidos alimentados a través de los canales, la intensidad del campo eléctrico que los recoge y la longitud y el diámetro de los canales, los emisores producirán pequeñas esferas en las que el material extraído a través de los canales. El anillo exterior encierra el material extraído a través del orificio central.

Tras firmarse un convenio de colaboración entre el Tecnológico de Monterrey y el Massachusetts Institute of Technology en octubre del 2013, investigadores de ambas universidades comenzaron a trabajar en conjunto. Daniel Olvera Trejo, profesor-investigador de la Escuela de Ingeniería y Ciencias, se trasladó al MIT a hacer una estancia de investigación postdoctoral por doce meses.

En conjunto con el doctor Luis Fernando Velásquez-García, investigador principal del Microsystems Technology Laboratories en el MIT lograron diseñar este dispositivo innovador, de bajo costo y llevarlo a la realizad a través de impresoras 3D.

“Los dispositivos impresos en 3D tiene un alto potencial comercial”, menciona Velásquez-García. “Este es uno de los mejores proyectos que han salido de mi laboratorio. La investigación no solamente se publicó en el último número de la revista Lab on a Chip, sino que también fue elegido como portada trasera del journal”, comenta.

La técnica de microencapsulación en conjunto con los dispositivos propuestos por los doctores Olvera y Velásquez-García produce partículas de tamaño consistente y puede hacerlo en grandes cantidades, con alto rendimiento.

La ventaja de contar con impresoras 3D es que su costo disminuye dramáticamente y esto permite adaptar el diseño del dispositivo para aplicaciones particulares. Por otra parte, la tecnología de impresión permite crear dispositivos de arquitectura muy compleja que sería muy difícil, o imposible de hacer con microfabricación estándar.

“En un inicio utilizamos un polímero para fabricar nuestros dispositivos. Ahora, con el desarrollo de nuevas tecnologías como las impresoras 3D podríamos usar otros materiales como metales y cerámicos que permiten encapsular muchas más sustancias”, explica Olvera.

Para el doctor Ricardo Ramírez, Director de Investigación de la Escuela de Ingeniería y Ciencias, el MIT es la universidad número uno en ciencia y tecnología.

“La investigación de nuestros profesores compite con la de profesores que llevaron el hombre a la Luna. El Tecnológico de Monterrey demuestra que el talento no tiene fronteras ni nacionalidades”, apunta.

Los fabricantes de productos farmacéuticos utilizan la microencapsulación para proteger a los medicamentos de la degradación a fin de que alcancen sus objetivos. Pero los investigadores también han explorado la microencapsulación como una forma de fabricar materiales de auto-curación. El mismo estrés que provoca que un material se rompa rompería las cápsulas, liberando un epoxi que sellaría la grieta. Allí, la uniformidad del tamaño de la cápsula es crucial para asegurar que la distribución de las cápsulas en todo el material no compromete su integridad estructural.

Las células solares sensibilizadas por colorantes, es otra aplicación potencial para la nueva técnica, y serían potencialmente una alternativa barata a las células solares de silicio ya que utilizan pequeñas partículas de metal recubierto de colorante suspendido en algún otro material, a menudo un líquido. El tinte convierte la luz en electricidad, que el metal transmite a los electrodos. La preservación de una proporción exacta del área superficial cubierta por tinte al volumen de metal maximiza la eficiencia de la célula.

INSTITUCIÓN

INVESTIGACIÓN

AGENCIA INFORMATIVA

*Con información de MIT News

y MÓNICA ARREOLA

3.11.2016