El desarrollo brindó una patente a su institución y redujo sustentablemente las partículas contaminantes por millón.

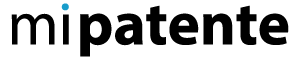

Un equipo de tecnólogos del Centro de Innovación Aplicada en Tecnologías Competitivas (CIATEC) desarrolló para una empresa mexicana exportadora de plástico reciclado un sistema que permite separar con mayor certeza el producto que puede contener compuestos contaminantes y que afecten su calidad.

El resultado superó lo esperado y permite que la empresa venda a mejores costos su producto terminado. Además, el desarrollo brindó al centro de investigación una patente que fue otorgada en 2017.

“Cuando la empresa Poliplast solicitó nuestra ayuda, sus registros de compuestos contaminantes en el plástico reciclado eran concentraciones variadas de un lote a otro de producto, las cuales oscilaban entre 20 y 100 partes por millón. Se nos pidió que se diseñara un sistema económico y que la concentración de los contaminantes fuera más homogénea entre los lotes, a máximo 50 partes por millón para que fuera aceptable. Logramos, después del proyecto, entre 20 y 30 partes por millón”, explica el doctor Roberto Zitzumbo Guzmán, dirigente del proyecto.

El trabajo consistió en el diseño de un túnel de dos metros de longitud y metro y medio de ancho, por el que pasa una banda transportadora que conduce PET al proceso de molienda para ser reciclado. El trayecto es iluminado con luces con el objetivo específico de distinguir las piezas contaminantes.

“De forma tradicional las botellas de PET que eran identificadas como contaminantes a simple vista por el personal y separadas manualmente. Pero a lo largo de varias horas de trabajo suelen dejar pasar algunas piezas de plástico compuestas de otro material.

“Fue así que colocamos cámaras a lo largo del túnel que envían imágenes a monitores que son supervisados por personas. Cuando pasa una botella contaminante la luz la ilumina en tonos diferentes o fluorescentes, lo cual quiere decir que la botella es de plástico de PVC y es retirada con un guante flexible para que el operador se mantenga fuera de contacto con la radiación y la peiza contaminante no llegue a la molienda”, detalla el especialista en materiales.

Agrega que de forma normal las botellas de PET llevan etiquetas de polietileno y tapas de polipropileno, que después de la molienda son separados por flotación en columnas de densidades. Sin embargo, el PVC y el PET presentan densidades similares, de tal manera que si las botellas de PVC se muelen con las botellas de PET, las hojuelas de ambos materiales no se pueden separar por éste principio, y el producto terminado estará contaminado con PVC.

La empresa, cuya sede está en la ciudad de Cárdenas, Tabasco, mejoró el precio de su producto terminado al reducir considerablemente la cantidad de compuestos contaminantes, lo cual le permite seguir exportando a Francia y China.

“La empresa tabasqueña da trabajo a mucha gente, principalmente en la separación de los plásticos, por eso sus directivos fueron muy puntuales con nosotros y pidieron alternativas para recudir los contaminantes pero que ello no significara disminuir la plantilla laboral.

Como parte del equipo de trabajo participaron en estos proyectos la empresaria Pamela Stephani Carrasco Ríos y el investigador de CIATEC Sergio Alonso Romero.(Agencia ID)