Por Felipe Sánchez Banda

Saltillo, Coahuila. (Agencia Informativa Conacyt).- Como parte del proyecto de Materiales Nanocompuestos de Base Polimérica, del Departamento de Materiales Avanzados del Centro de Investigación en Química Aplicada (CIQA), surgió un proceso semiindustrial para obtención de fibras de base polimérica con nanopartículas.

El CIQA es un organismo descentralizado, perteneciente al Sistema de Centros Públicos de Investigación del Consejo Nacional de Ciencia y Tecnología (Conacyt), que tiene por objetivo realizar actividades de investigación científica básica y aplicada, desarrollo experimental, innovación tecnológica y formación especializada de capital humano de alto nivel en los campos de la química, los polímeros, los materiales avanzados, la biotecnología, el medio ambiente, los recursos naturales y demás disciplinas afines.

Dr. Víctor Javier Cruz Delgado.En entrevista para la Agencia Informativa Conacyt, el doctor Víctor Javier Cruz Delgado, posdoctorado en el Departamento de Materiales Avanzados en el CIQA, explica la importancia de este proceso para la obtención de fibras con distingos competitivos para diversos sectores industriales.

Dr. Víctor Javier Cruz Delgado.En entrevista para la Agencia Informativa Conacyt, el doctor Víctor Javier Cruz Delgado, posdoctorado en el Departamento de Materiales Avanzados en el CIQA, explica la importancia de este proceso para la obtención de fibras con distingos competitivos para diversos sectores industriales.

Agencia Informativa Conacyt (AIC): ¿En qué consiste el proceso semiindustrial para obtención de fibras a partir de nanopartículas de base polimérica?

Víctor Javier Cruz Delgado (VJCD): El aspecto más importante comienza cuando introducimos las partículas al plástico, para llevar a cabo este proceso utilizamos una máquina especializada que es un extrusor, particularmente un extrusor doble husillo, en el que se incorpora la resina en forma de pellet, un cilindro de aproximadamente tres milímetros de largo y de diámetro. Dentro del extrusor, con ayuda de calor, el pellet se derrite y con la aplicación de esfuerzos de corte, los aditivos o nanopartículas que estamos utilizando se incorporan y se mezclan dentro del polímero.

Sin embargo, aún los equipos más especializados no logran una dispersión e incorporación homogénea de las nanopartículas. Debido a esto, nosotros hemos implementado un proceso que denominamos extrusión asistida con ultrasonido. Este proceso previamente fue desarrollado en el CIQA, se cuenta con una patente para este proceso y nos permite mejorar la dispersión de estas partículas que, por su propia naturaleza, tienden a mantenerse juntas formando aglomerados. Al mezclarse con un polímero logramos una reducción del tamaño de estos aglomerados, pero nos interesa llegar a separarlas individualmente, la aplicación de ondas de ultrasonido nos ayuda a homogeneizar esta dispersión y lograr que estas partículas se separen a nivel individual.

Una vez que hemos logrado este primer paso en la incorporación de las partículas, entonces tenemos el material de partida para llegar al proceso de extrusión de los filamentos.

AIC: ¿Qué es el proceso de extrusión de filamentos?

VJCD: El proceso de extrusión de filamentos es una de las tantas formas de procesamiento de materiales plásticos, tiene la finalidad de transformar un material plástico en una forma útil, una fibra.

El proceso de extrusión inicia con la alimentación de los pellets, estos se funden y son transportados por el extrusor hasta una bomba dosificadora que ayuda a mantener un flujo constante de polímero fundido y con esto generamos las condiciones adecuadas para hacer pasar el material por los diferentes canales de flujo, en este proceso el material pasa por lo que se denomina un bloque de distribución.

Este bloque de distribución no es más que una pieza metálica con diferentes canales por donde el material va a pasar, la intención es distribuir el flujo del polímero a lo largo de este bloque y llevarlo hasta la salida del mismo, en donde se coloca un accesorio denominado espinereta. La espinereta es una placa circular con muchos orificios muy parecida a la “cebolla” de la regadera de la casa y es la encargada de dar la forma final al filamento; los materiales una vez que salen por la espinereta podrían representarse o concebirse como espagueti con un tamaño más pequeño.

La máquina que tenemos es una máquina muy versátil, nos permite obtener de inicio dos productos o presentaciones diferentes del mismo material. Una de estas representaciones es la fibra multifilamento continuo que son muchas fibras que van saliendo de manera continua, se estiran para lograr el diámetro que se necesita en estas fibras y al final son colectadas en un bobina, este material está disponible para que se puedan fabricar hilos para costura, o bien una tela tejida.

En la otra presentación, en lugar de obtener una fibra continua lo que vamos a hacer es cambiar la espinereta circular por una placa rectangular que permita obtener una lluvia continua de filamentos que se van depositando sobre una cinta transportadora, al final son colectados en una bobina. Estos filamentos que caen sobre la cinta transportadora van a formar lo que se denomina una tela no tejida, que debe su nombre a que el traslape de las fibras que se van depositando forma una estructura tridimensional continua con forma de tela, como la que encontramos en un cubrebocas.

En la otra presentación, en lugar de obtener una fibra continua lo que vamos a hacer es cambiar la espinereta circular por una placa rectangular que permita obtener una lluvia continua de filamentos que se van depositando sobre una cinta transportadora, al final son colectados en una bobina. Estos filamentos que caen sobre la cinta transportadora van a formar lo que se denomina una tela no tejida, que debe su nombre a que el traslape de las fibras que se van depositando forma una estructura tridimensional continua con forma de tela, como la que encontramos en un cubrebocas.

AIC: ¿Qué materiales pueden surgir después de este proceso?

VJCD: Esta máquina nos permite obtener dos presentaciones diferentes con un mismo material, una de las ventajas que tiene esta máquina también es la posibilidad de hacer lo que se denomina un proceso de coextrusión, esto quiere decir que se pueden emplear dos polímeros diferentes o iguales, por ejemplo uno de color blanco y uno de color negro, cada uno de los polímeros van a ser transportados por los canales que tienen los bloques de distribución, no se van a juntar, no se van a mezclar y solamente hasta la salida, en la espinereta, los dos materiales van a formar una sola fibra en donde la mitad de la fibra sea de color negro y la otra mitad de color blanco. Esto es un proceso de coextrusión y nos da una ventaja tecnológica muy importante ya que el equipo nos permite generar fibras con diferentes configuraciones.

Una de las configuraciones más ampliamente utilizada en fibras coextruidas se denomina “núcleo-coraza”, en el centro de cada una de las fibras puede haber un núcleo del polímero color blanco y una coraza o recubrimiento del polímero color negro (de acuerdo con la analogía antes descrita), siendo cada una de estas fibras de tamaño micrométrico. Se puede variar la proporción de la coraza entre un 20 a 80 por ciento.

Otra de las configuraciones de fibra coextruida que se puede hacer en esta máquina es que de un círculo, la mitad sea de un polímero color blanco y la otra mitad del polímero color negro, a esta configuración se le denomina “lado a lado”, donde 50 por ciento sea de uno y de otro. Se puede variar la proporción de cada “lado” entre un 20 a 80 por ciento.

Otra de las configuraciones de fibra coextruida que se puede obtener en la máquina se denomina “islas en el mar”, donde el polímero color blanco (el mar) tendrá en su interior fibras del polímero color negro (las islas), las cuales no se van a mezclar, se van a diferenciar perfectamente los colores y esta configuración es muy importante porque permite hacer un reforzamiento interno de la fibra al colocar microfibras adentro.

Otra configuración que permite hacer la máquina se denomina “fibra hueca”, que es similar a un micropopote hueco (…) y se podría utilizar para fabricar el relleno de almohadas, o bien sistemas de filtración.

La intención de utilizar este tipo de configuraciones, dada la versatilidad de la máquina, implica que podemos, desde un inicio, reducir costos y mantener una propiedad deseada en las fibras sin sacrificar su desempeño ni hacer un gasto excesivo en el consumo de materiales y nanopartículas.

AIC: ¿Qué tipos de fibras surgen a partir de este proceso semiindustrial?

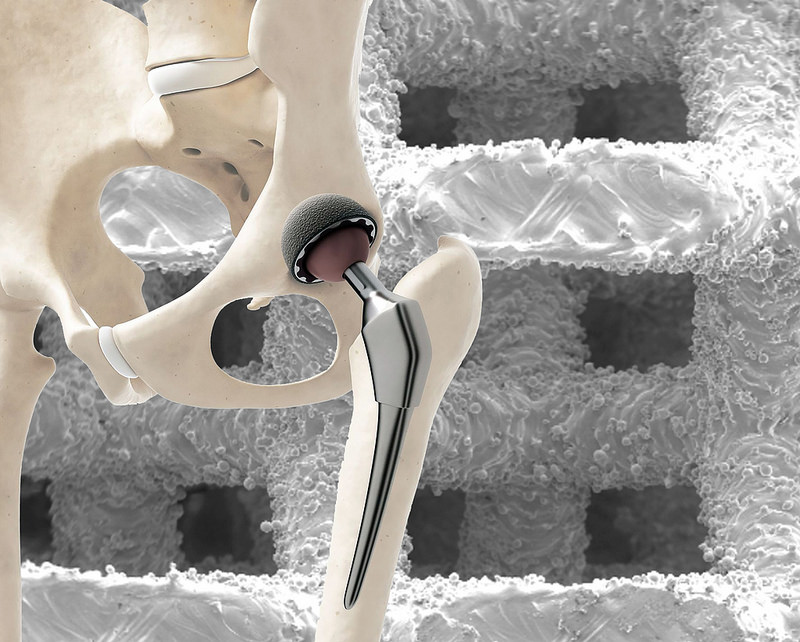

VJCD: Por comentarios de empresas que se acercan, hemos sabido que las partículas cuando no están bien dispersas son atrapadas por los sistemas de filtros con que cuentan las máquinas para hacer filamentos, y esto hace muy difícil o problemático su procesamiento. Nosotros hemos resuelto ese problema a través del proceso de extrusión asistida y esto nos ha permitido dispersar una variedad de partículas para obtener fibras coextruidas o tela no tejida con nanopartículas de carbono, nanopartículas metálicas, óxidos metálicos y moléculas orgánicas, logrando obtener prototipos adecuados, porque las nanopartículas están homogéneamente dispersas.

Equipo de planta piloto.Además de esto, hemos logrado también la obtención de fibras con actividad luminiscente, funcionalidad que puede ser incorporada en uniformes institucionales y utilizarlo como un registro en una prenda original y evitar procesos de falsificación, además de materiales antiestáticos para uniformes del sector industrial, fibra no tejida antimicrobiana que podría usarse en hospitales y la industria textil, sistemas de filtración para gases o líquidos, entre otros.

Equipo de planta piloto.Además de esto, hemos logrado también la obtención de fibras con actividad luminiscente, funcionalidad que puede ser incorporada en uniformes institucionales y utilizarlo como un registro en una prenda original y evitar procesos de falsificación, además de materiales antiestáticos para uniformes del sector industrial, fibra no tejida antimicrobiana que podría usarse en hospitales y la industria textil, sistemas de filtración para gases o líquidos, entre otros.

AIC: ¿Cuál es el futuro del proyecto?

VJCD: Hay dos caminos, uno es explorar, desde el punto de vista de ciencia básica, los fenómenos que ocurren en la obtención de una fibra, sabemos que la fibra se estira y deforma durante el proceso y esto conduce al desarrollo de una estructura muy particular que va a adquirir el plástico, tenemos interés en estudiar esto a nivel de ciencia básica porque es ahí donde surgen descubrimientos importantes que más adelante pueden ser transferidos al sector comercial.

Pero también nos interesa, desde el punto de vista tecnológico, probar nuevos materiales poliméricos, explorar el uso de otras nanopartículas que no se hayan utilizado hasta el momento, por ejemplo el grafeno, e incorporarlo en el plástico, obtener fibras y estudiar el comportamiento eléctrico de estas y las nuevas tecnologías que están apareciendo en el mercado textil, porque hay una tendencia marcada hacia el uso de textiles inteligentes. En una frase, hacer investigación básica que pueda ser transferida al sector industrial.

Invitamos a toda la comunidad científica e industrial, estudiantes de todos los niveles y disciplinas a que nos visiten, que propongan ideas para hacer uso del equipo, establecer redes de colaboración y aprovechar el potencial del equipo.