Los investigadores han usado nuevos materiales, como la plata, y los resultados obtenidos son satisfactorios

La creciente emisión de gases tóxicos, como óxidos de nitrógeno e hidrocarburos, motivó a científicos de la Universidad Autónoma Metropolitana Iztapalapa (UAM-I), en colaboración con la Universidad Autónoma de Nuevo León y el Instituto Mexicano del Petróleo, a trabajar en el desarrollo de un catalizador para vehículos y máquinas que funcionan con motores de combustión interna a diésel.

También denominados convertidores, se manufacturan con una estructura cerámica similar a un panal de abejas, en cuyo interior se coloca el material catalítico, donde tienen lugar las reacciones de oxidación-reducción que neutralizan los contaminantes generados durante la combustión. Tales dispositivos se instalan en el tubo de escape, cerca del motor de los vehículos.

“En el presente proyecto tomamos en cuenta el empleo de materiales nuevos, como es el caso de la plata soportada en un óxido (ubicada dentro del “panal”) y hemos obtenido resultados satisfactorios. De esta manera, en el momento en que pasen los gases por los pequeños canales reaccionarían, eliminando el efecto contaminante”, explica el doctor Gustavo Fuentes Zurita, investigador del Departamento de Ingeniería de Procesos e Hidráulica de la UAM-I.

Ahora bien, una de las metas que se ha planteado el equipo científico es lograr que el convertidor o catalizador pueda activarse a una temperatura cercana a la ambiente, ya que los sistemas existentes comienzan a neutralizar los gases tras alcanzar alrededor de 180 grados centígrados. Lo anterior sucede tras 60 a 90 segundos después de encendido el motor, lapso en el que se emiten a la atmósfera todos los gases tóxicos.

“En el laboratorio trabajamos para disminuir esa temperatura (denominada de ignición) con el objetivo de eliminar un porcentaje importante de la contaminación producida por los vehículos y la maquinaria. En ese sentido, los resultados obtenidos nos muestran una actividad catalítica bastante favorable en nuestros materiales, con un rango menor a los 100 grados centígrados”, comenta el investigador.

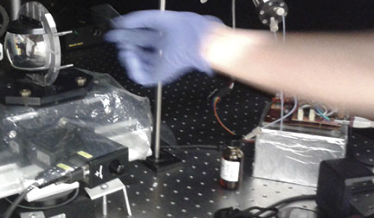

Tal avance se ha logrado gracias a que en el Departamento de Ingeniería de Procesos e Hidráulica de la UAM-I se posee una infraestructura de caracterización y reacción de primer nivel. Lo anterior incluye un sistema de micro-reacción a escala que posibilita hacer experimentos de manera comparable a lo que sucede en un vehículo. “Por ello, estamos seguros de que las pruebas son escalables al comportamiento de nuestros catalizadores acoplados a un motor”, señaló el doctor Fuentes Zurita.

Un reto más al que se tiene que enfrentar el equipo de investigadores es conseguir que los materiales sean resistentes al envejecimiento y a la degradación, es decir, que su tiempo de vida útil dure decenas de miles de kilómetros. “De otra forma, se tendrían que cambiar con frecuencia los convertidores, situación impráctica y costosa. Por este motivo continuamos trabajando en la obtención de materiales activos y resistentes; de hecho, en una segunda etapa haremos pruebas con un prototipo del convertidor en motores reales”, agrega.

La investigación a cargo del doctor Fuentes Zurita adquiere una importancia particular por la consciencia acerca del grave problema de contaminación atmosférica cada vez más frecuente en las zonas urbanas. Lo que se conoce como “smog” se forma en la atmósfera debido a la presencia simultánea de altas concentraciones de óxidos de nitrógeno e hidrocarburos volátiles, a lo que se suma una elevada irradiación con rayos ultravioleta, como ocurre cotidianamente en varias ciudades en México. (Agencia ID)